Rod Emory a le restylage des Porsche vintage dans le sang. C’est une tradition familiale qui a commencé avec le grand-père de Rod, Neil Emory, un préparateur de voitures renommé, installé à Burbank, en Californie. Le père de Rod, Gary, était une figure de la contre-culture, dont les créations restylées allaient de la « Baja Bug » (Volkswagen coccinelle modifiée pour rouler dans le sable de la Baja californienne) originale, à des variantes de Porsche 911 inspirées de la course. Les Porsche 356 de route et de compétition restylées et pilotées par Rod et Gary, dont l’esthétique offensait souvent les « puristes » de la marque, ont justement été surnommées « 356 Outlaws » (356 bandits).

Emory Motorsports a restauré des voitures de course Porsche d’importance historique, et construit des 356 Outlaws dans ses ateliers en Oregon et en Californie depuis 1996. L’esprit de la lignée Emory est toujours d’actualité : rendre les vieilles Porsche bien meilleures qu’elles ne l’ont jamais été, tant sur le plan mécanique qu’esthétique. Pour les supporters de la marque, l’Emory Special, qui n’a été fabriquée qu’en très petit nombre, reste la référence pour juger les autres produits du genre. Les Specials sont des voitures uniques, dont la combinaison de design et de composants mécaniques n´est jamais reproduite.

Le défi

Avec l’essor de son cabinet de conseil en design et la précision technique requise pour les processus de fabrication actuels, l’équipe création de Rod Emory a dû marier les techniques de fabrication d’antan avec les derniers outils 3D et l’impression 3D de Quickparts. Cette combinaison de technologie de numérisation/conception et de prototypage rapide s’est avérée précieuse en janvier 2015 quand un client a demandé à Emory de l’aider à restyler le cadre de pare-brise d’une ancienne Porsche Roadster.

« Notre client souhaitait actualiser le design du pare-brise avec un profil plus bas et plus mince que l’original, tout en rendant hommage à l’esthétique de la voiture, » a déclaré Rod Emory. « Évidemment, les données CAO 3D pour des voitures aussi anciennes n’existent pas, mais nous pouvons utiliser un équipement pour scanner une voiture ou ses composants afin de créer un fichier CAO, et réaliser une nouvelle conception en partant de cela. »

Grâce données acquises par numérisation, nous avons pu redessiner les « montants en A » (les pièces du cadre de pare-brise qui enserrent le verre) dans les limites d’encombrement des pièces existantes. »

Compte tenu des limites de la simulation informatique, l’équipe Emory a voulu vérifier la taille et l’adaptation de la nouvelle pièce sur la voiture réelle avant de s’engager dans une production complète. Ils ont donc décidé d’imprimer un prototype en 3D avec l’aide de Quickparts.

La solution

Quickparts est un service mondial de premier plan d’impression à la demande de pièces en 3D, dont les clients reçoivent rapidement et gratuitement des devis pour leurs pièces, bénéficiant ainsi de la rapidité du service en ligne et de conseils d’experts.

« Une fois notre modèle 3D prêt, nous avons cherché un service d’impression 3D. Nous n’avons pas cherché longtemps avant de trouver Quickparts.com, et nous avons été intrigués par son processus QuickQuote. Quickparts comprend vraiment les défis auxquels les clients sont confrontés quand ils recherchent ce type de service, et ont besoin d’informations complètes et d´un large choix de matériaux. »

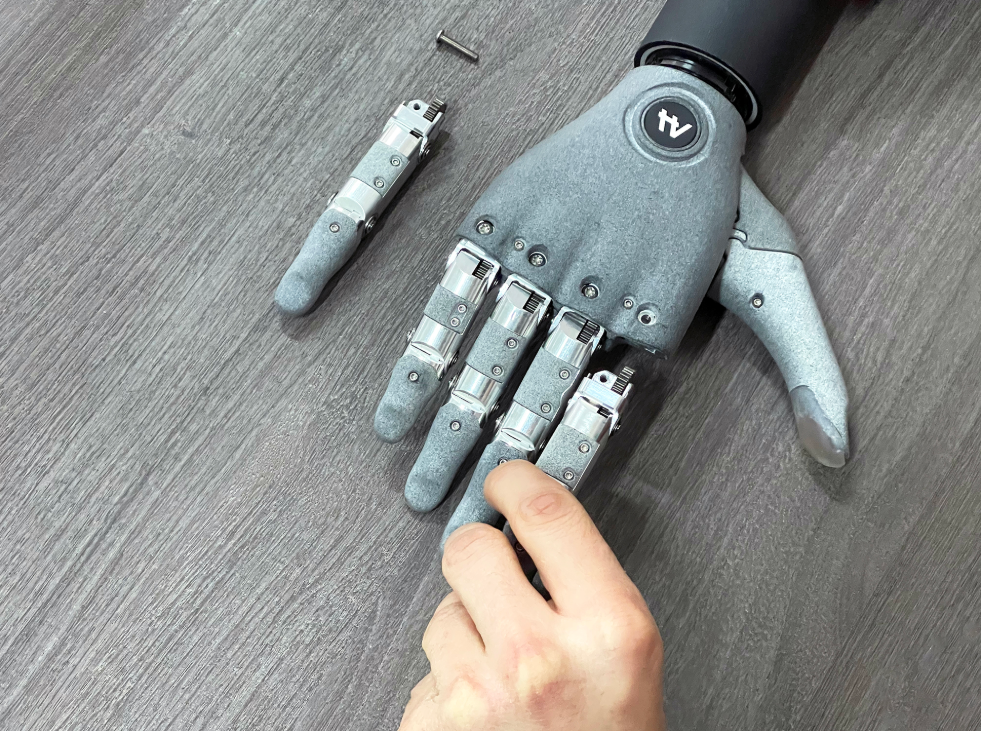

Rod poursuit : « La navigation sur le site web de Quickparts est très facile. Nous avons téléchargé notre modèle, discuté avec le service clients des différents procédés d’impression pour notre pièce et des prix respectifs, puis nous avons pris notre décision. Nous avons finalement opté pour une réalisation en SLA, en utilisant un matériau gris ressemblant à de l’ABS. La pièce est arrivée plus tôt que prévu – sous 5 jours. »

Emory a réceptionné la pièce et l’a testée sur le véhicule sous le regard du client, qui a immédiatement donné son avis sur le design. Ce type de validation « en circuit fermé » est essentiel à la réussite des processus de conception et n’aurait pas été possible sans l’impression 3D.

« L’impression SLA reçue était impressionnante, avec une fidélité élevée et une finition parfaite, » a déclaré Rod. « Sur un autre type de projet, cette pièce imprimée aurait même pu être utilisée comme pièce finie. Le service Quickparts fera sans aucun doute partie de notre cycle de développement à l’avenir, pour améliorer notre prototypage, minimiser nos déchets, et réduire nos coûts de production. »